John McCauley, Product Specialist, Ophir-Spiricon

The fiber laser, which provides high wall plug efficiency and high beam quality, has changed the way we produce parts with lasers. What has not changed is the high power densities needed for different results in material processes and the need for process control.

As the demand for higher laser powers continues to increase, the problem of stresses on laser system components becomes more prevalent. One of these, “focus shift,” is caused by thermal effects on the laser’s components, specifically, transmissive optics such as focusing lenses and protective cover slides. When the focus shifts for the same distance that the laser’s processing head is to the material, the power density changes; this causes a change in the way that the laser interacts with the material. Determining exactly where the focused spot is with respect to the parts being processed is crucial in many industrial laser applications.

The concept of power or energy density is the amount of power (continuous wave or average power lasers) or energy (pulsed lasers) concentrated down to a certain amount of space. For example, a 4000 watt laser focused down to a 100 micron diameter spot size will yield a power density of approximately 51 megawatts per square centimeter.

The power density that the laser yields determines the result of the interaction with the material. The ablation of plastic, for instance, requires a much lower power density than the cutting of 1-inch thick steel because of how the laser interacts between these two materials.

To ensure a consistent process over time, it must be measured to control performance. Most laser users working with material processing agree that measuring the laser’s power and spot size are important. However, the reputation of the fiber laser’s high-quality beam has lulled some laser users into thinking that process control is not as important once the laser is put into production. The simple fact is that regardless of the lasing medium, the laser is still made of matter and matter degrades over time. Combine this fact with the relatively dirty production environments in which industrial lasers are used and the result is a laser system that changes over time. These changes cause losses in laser power delivered to the work piece and changes in thermal effects that the laser light has on its components. Only through a rigid process control routine can the laser user better predict when to take maintenance actions on his laser system to keep its process optimized for peak performance.

Historically, laser power measurement suppliers have been able to supply laser users and technicians with power meter systems that are easy to install inside work cells, integrate directly into logical environments, remain protected from laser processing debris while not in use, and are easy to maintain and keep calibrated. These meters provide periodic measurements that are an effective way to determine the consistency of laser performance over time for the purposes of maintaining laser quality, improving maintenance schedules, and troubleshooting.

Many production environments and the debris that is produced during their processes are harsh on laser systems and can quickly and significantly reduce laser system efficiency. Process debris settling on the processing head’s protective cover slide alone can reduce laser power to a point where the quality of the parts being produced is greatly diminished. Laser power measurement is the best first step to ensure that the laser is performing consistently over time. However, given the phenomenon of focus shift, a laser’s power measurement will only tell part of the story. For this reason, laser measurement suppliers also have two techniques that are used to determine how large the focused spot is and where the focused spot is with respect to the processing head so that the desired laser power density can be maintained at the work piece.

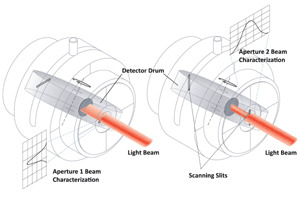

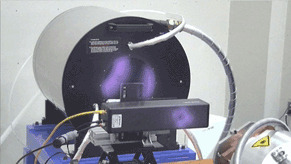

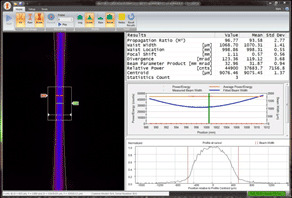

Scanning slit profiling systems, such as Photon’s NanoScan products, are an accurate way of quickly determining the size of your focused spot. A spinning drum rotates two orthogonal slits around a single-element detector to incrementally expose the laser. The position of the drum interfaces with an encoder to tell the position of the drum and accurately reconstruct the size of the laser and even mathematically represent 2D and 3D profiles of the laser simultaneously. The advantage of this method is that since the laser is incrementally exposed, the relative power density of the laser being profiled without any attenuation is high. Scanning slit profilers can be put directly into the beam path to image the focused spot of the laser usually up to about 1000 watts of laser power (depending on the size of the focused spot). Using this method, the laser user can place his focused spot at the point of measurement without sampling or absorbing the beam to ensure that it is the correct size and that it is not changing over time. The laser user can also quickly and easily determine the best distance between the laser system and the part being processed.

Ultra-High Velocity

Ultra-High Velocity