Rückgrat der Nachverfolgbarkeit und versteckter Key Performance Indicator

Von Fahrgestellnummern bis zu medizinischen UDI/GS1 Datenmatrix-Codes, das Lasermarkieren legt das Fundament für Rückverfolgbarkeit und Compliance in verschiedensten Branchen. Moderne Lasermarkiersysteme können X/Y/θ korrigieren, den Z- Fokus halten und Zustandsdaten für Analysen bereitstellen. Doch das Ergebnis hängt weiterhin von der Physik ab: Der Strahlpropagationsfaktor (M²) – eine wesentliche Qualitätskennzahl des Lasers – bestimmt die reale Fokussierbarkeit, die maximale Energiedichte (Fluenz) auf Arbeitsebene, die Klarheit von Mikro Strichkanten und letztlich die Lesbarkeit der Markierungen in Fertigungslinien. Mit dem M²-Wert kann man darauf schließen, inwiefern ein Laserstrahl in Fokusgröße bzw. Leistungsdichte von dem eines idealen Gauß‘schen Laserstrahls abweicht.

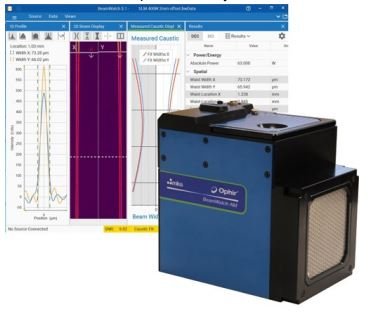

Laseranalysesysteme wie BeamSquared erlauben es, die Qualitätskennzahl M² im Produktionsumfeld gemäß ISO 11146-Standards zu messen. Die Qualitätskontrolle im Markierprozess wird damit erheblich verbessert.

Obwohl moderne Markiersysteme sich in Automatisierung und Software stark weiterentwickelt haben, bleiben die zugrunde liegenden physikalischen Einflussgrößen auf die Markierqualität unverändert. Die folgende Zeitleiste ordnet diese Entwicklungen ein und zeigt, warum M² erst in den letzten Jahren zu einer praktischen KPI geworden ist.

Die 30‑Jahre‑Zeitleiste: 1990s → 2025

1990s: Die Ära von CO₂- und Nd:YAG-Lasern

Kompakte CO₂ Laser (10,6 µm) ermöglichten „On the Move“-Codierung auf organischen Materialien, während Nd:YAG-Laser bei Metallen dominierten. Typische Markiersysteme nutzten 2-Achsen Galvos, die über ein f θ Feld scannten, wodurch es bei großen Scanwinkeln zu Randverzerrungen kam; zylindrische oder geneigte Teile wurden über Vorrichtungen oder Rotation gehandhabt.

2000er: Aktive 3 Achsen Kontrolle und Aufstieg der 1 µm Festkörper/Faserquellen

Mit der Einführung eines aktiven Z-Scanners gelang es, den Fokus über große Flächen oder komplexe Formen hinweg konstant zu halten und mechanische Bewegungen zu minimieren. Parallel dazu gewannen effiziente 1 µm Strahlquellen (Festkörper /Faserarchitekturen) mit kompakteren Köpfen, geringerem Wartungsaufwand und höherer Markiergeschwindigkeit stetig mehr Marktanteile.

2010er: Telezentrische Optiken, grüne (532 nm) Laser und UV‑„Cold“-Marking

Telezentrische Scanoptiken hielten die Hauptstrahlen nahezu parallel zur optischen Achse, reduzierten geometrische Verzerrungen im Feld und stabilisierten Linienbreiten selbst bei unterschiedlichen Höhen der Teile. Grüne Laser (532 nm) verbesserten die Absorption bei bestimmten Materialien, während UV (355 nm) das kontrastreiche „Kaltmarkieren“ von Kunststoffen und Glas durch Photoablation ermöglichte – mit minimaler Wärmeeinflusszone im Vergleich zu längeren Wellenlängen.

Diese Wellenlängenoptionen erweiterten das Anwendungsspektrum:

532 nm für einige reflektive Metalle und Polymere,

355 nm für Kunststoffe in der Medizin, Mikroelektronik und Glas, wo minimale thermische Belastung entscheidend ist.

2020er: Smarte Markiersysteme – Autofokus, On‑Head‑Vision, Analysefunktionen, vorausschauende Wartung

Markiersysteme integrieren zunehmend Autofokus über das gesamte Bearbeitungsfeld, eingebettete Vision/OCR zur X/Y/θ Korrektur, Inline-Codegrading zur sofortigen Bewertung der Markierqualität und im Sinn von Industrie 4.0 die Planung vorausschauender Wartungsaufgaben; Zustands und Prozessdaten werden vor Ort oder in der Cloud analysiert, um Anomalien zu erkennen und die Verfügbarkeit der Markiersysteme zu erhöhen.

Konvergenz der Branche auf „smarte“ Funktionen

Betrachten wir die Lasermarkiersysteme führender Hersteller, ähnelt sich der Funktionsumfang: schlüsselfertige Klasse-1-Systeme, integrierte Vision/OCR, Autofokus/3D Markierung über unterschiedliche Höhen hinweg sowie die Einbindung der Systeme in Datennetze für automatisierte Fertigungszellen und zur weiterführenden Datenanalyse.

Trotz dieser Konvergenz variiert die Markierqualität zwischen den Herstellern stark. Die Ursache dieser Qualitätsunterschiede liegt häufig nicht in der Software oder Mechanik, sondern in der Strahlqualität (Modenqualität) des Lasers und der Konsequenz, mit der diese gemessen und überwacht wird.

Warum Strahlqualität (M²) der versteckte KPI ist

Der Autofokus hält die Z-Position; Vision/OCR hält X/Y/θ; Leistungsmessungen und visuelle Überwachung der Linse erkennen Verschmutzung oder Drift. Aber der räumliche Modus des Strahls, ausgedrückt durch M², definiert letztlich die erreichbare Fokusgröße, Energiedichte und Schärfe der Strichkanten.

Definition: Nach ISO 11146 ist M² das Verhältnis des Strahlparameterproduktes (SPP) zum beugungsbegrenzten Wert λ/π.

Daraus folgt:

Divergenz θ = M²λ / (πw₀)

BPP = M² × λ/π

Ein beugungsbegrenzter Gaußstrahl hat M² = 1. Einfluss auf die Energiedichte (Fluenz): Treffen Laserstrahlen mit gleichem Durchmesser auf gleiche Optiken, skaliert die Fokusfläche grob mit M⁴; bei einem doppelten M² (schlechtere Strahlqualität) beträgt die maximale Fluenz auf der Bearbeitungsebene nur noch ein Viertel. Die vom Laserstahl erzeugten Markierungen sind heller und haben bei gleicher Markiergeschwindigkeiten weichere Kanten.

ISO 11146 & Messung: M² als KPI in der Produktion

ISO 11146‑1/‑2 definieren Strahlbreiten (D4σ), Divergenz und M² über Mehr‑Ebenen‑Propagationsfits.

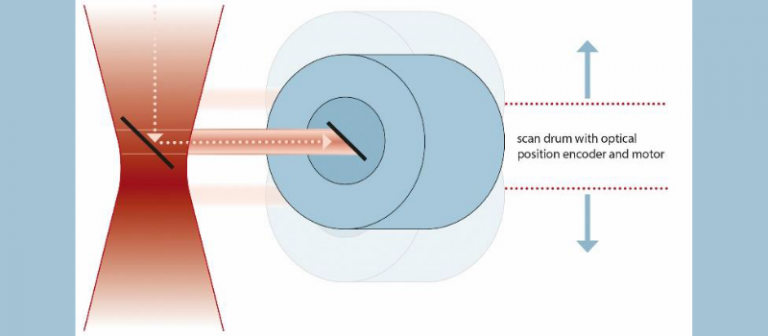

Die praktische Vorgehensweise:

- Ausgangspunkt ist ein kollimierter Strahl.

- Ein aberrationsfreies F‑Objektiv bekannter Brennweite fokussiert ihn.

- Messung der Strahlradien an mehreren axialen Positionen:

– einige nahe der Taille,

– einige mindestens eine Rayleighlänge entfernt.

Fit des ISO‑Modells zur Berechnung von w₀, z₀, M² mit D4σ‑Durchmessern, um Definitionsbias zu vermeiden.

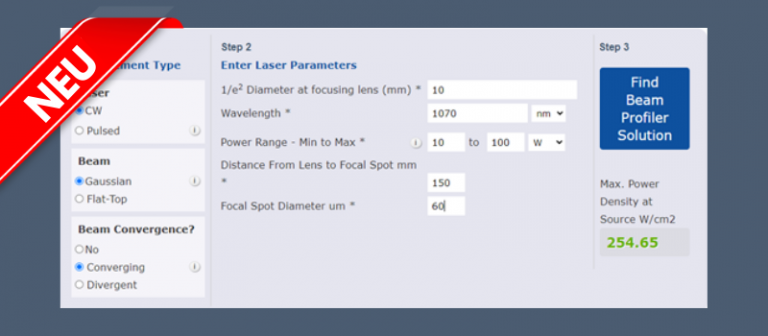

Ophir BeamSquared automatisiert ISO konforme M²/BPP Messungen über Nah und Fernfeld¬ebenen, vermeidet Bedienfehler und macht M² zu einem praktikablen KPI (Taille, Divergenz, Tiefenschärfe) in der Fertigung. Hersteller sind durchgehend bereit für Audits.

Fazit

Die Steuerungs- und Kontrollsysteme der Lasermarkiersysteme stabilisieren das „Wo“ (X/Y/θ/Z), M² stabilisiert das „Wie“ – wie klein, wie scharf, wie lesbar.

Wer konsistente Mikromarkierungen und verlässliche Datenmatrix-Codes bei hohen Taktzeiten erzielen möchte, sollte die Strahlqualität (M²) als erstklassigen KPI behandeln und diesen spezifizieren & messen – mit BeamSquared.