Die Entwicklung der Leiterplatten-Bohrtechnologie

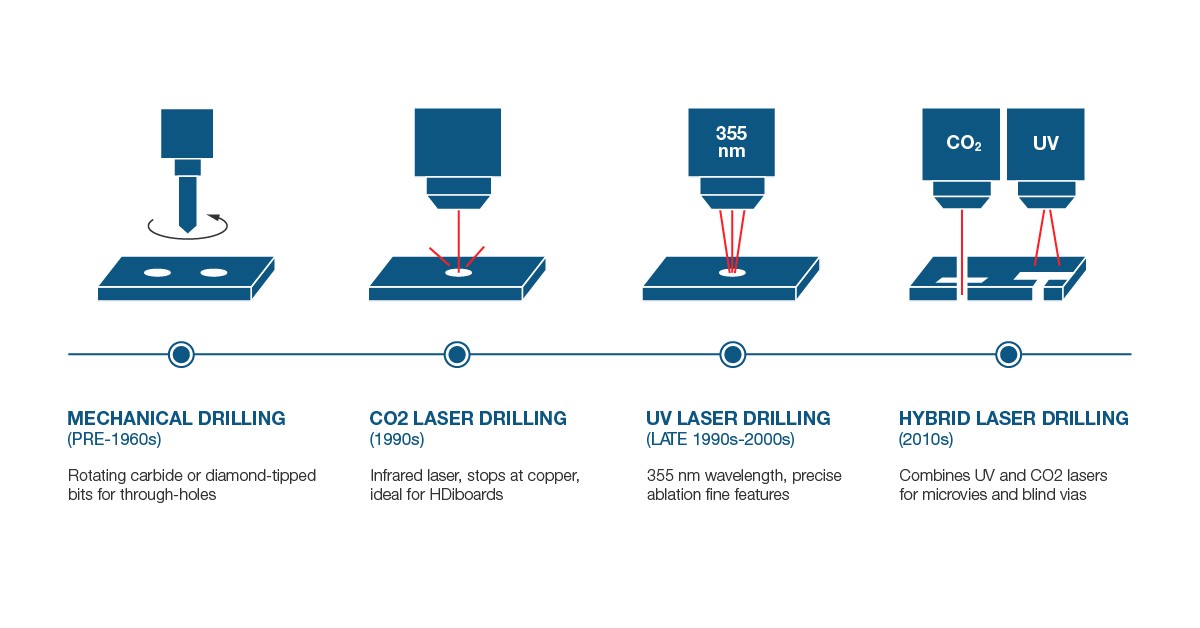

Das Bohren von Leiterplatten (Printed Circuit Boards – PCBs) hat sich über die Jahrzehnte erheblich weiterentwickelt. In den 1960-er Jahren wurde mechanisch gebohrt. Rotierende Bohrer mit Hartmetall- oder Diamantspitzen ermöglichten Durchkontaktierungen ein- und doppelseitiger Leiterplatten. Bei einfachen Layouts arbeitet das Verfahren zwar effektiv, weist aber Einschränkungen hinsichtlich Präzision, Werkzeugverschleiß und der automatischen Kontrolle der Bohrtiefe auf. Mehrlagige und kompakte Designs stellen höhere Anforderungen, so dass genauere Bohrmethoden erforderlich waren.

Von CO₂ zu UV: Ein Wandel in der Laserpräzision

IIn den 1990er-Jahren (siehe Abbildung 1) revolutionierte das CO₂-Laserbohren den Markt. CO₂-Laser arbeiten im infraroten Wellenlängenbereich von etwa 9,4 µm und bieten eine hohe Energiedichte für die schnelle Entfernung von Dielektrika. Ein entscheidender Vorteil war die Wechselwirkung mit Kupfer: Aufgrund der hohen Reflexion von Kupfer im Infrarotbereich stoppte der Laserstrahl automatisch an Kupferschichten, wodurch sich sehr präzise Durchkontaktierungen (Mikro-Vias) ohne Durchdringungen realisieren ließen. Dies machte CO₂-Laser ideal für HDI-Leiterplatten, bei denen kontrollierte Tiefe und hohe Durchsatzraten entscheidend sind. Doch mit der weiteren Miniaturisierung der Strukturen stießen auch die CO2-Laser an ihre Grenzen.

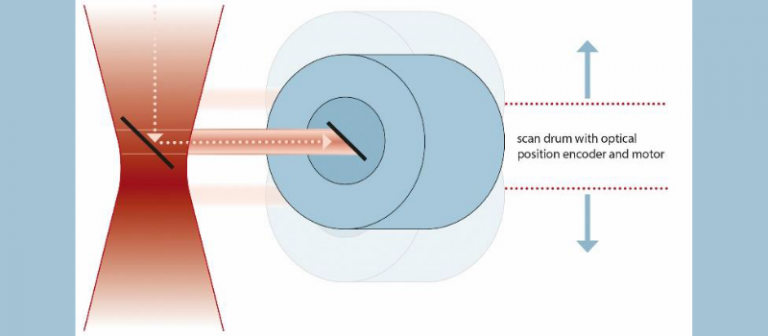

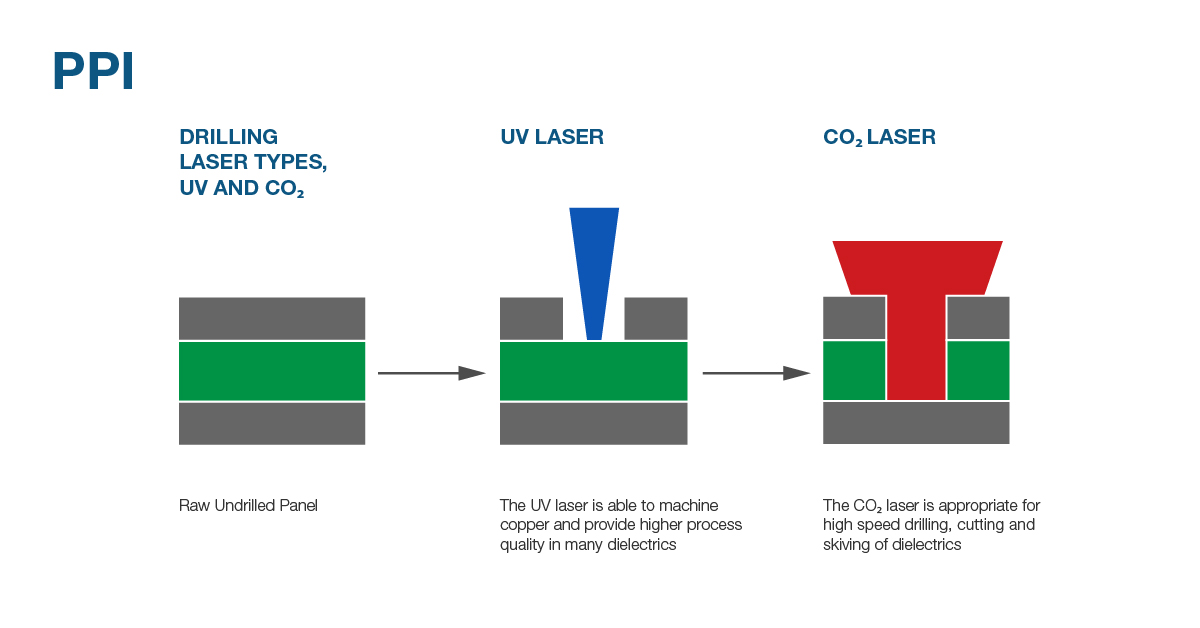

Ende der 1990er- und Anfang der 2000er-Jahre wurden UV-Nanosekundenlaser mit typischer Wellenlänge von 355 nm eingeführt, um den Anforderungen an kleinere Vias und feinere Geometrien gerecht zu werden. Diese Laser bieten eine hohe Absorption sowohl in Kupfer als auch in organischen Materialien und ermöglichen eine präzise Abtragung mit minimaler thermischer Belastung. Allerdings fehlt ihnen das natürliche „Stopp-an-Kupfer“-Verhalten der CO₂-Laser, was eine ausgefeilte Prozesskontrolle erforderlich machte. Dies führte in den 2010er-Jahren zur Entwicklung hybrider Lasersysteme, die UV- und CO₂-Laser kombinieren. Dabei bohrt der UV-Laser durch die obere Kupfer- und Dielektrikschicht, während der CO₂-Laser das Via vervollständigt, indem er das verbleibende Dielektrikum entfernt und an der nächsten Kupferschicht stoppt (siehe Abbildung 2). Diese hybride Methode bietet sowohl die Präzision als auch den Durchsatz, die für moderne mehrlagige PCB-Designs erforderlich sind.

Abbildung 2

Die folgende Tabelle zeigt, wie jede Lasertechnologie spezifische PCB-Merkmale ermöglicht und welche Vorteile damit entstehen:

| Anwendung | Möglich mit | Vorteil |

| Micro-Vias | UV/CO₂ Laser | Hohe Integrationsdichte in HDI Boards |

| Blind/Buried Vias | Hybrides Laserbohren | Kompakte Multilayer-Designs |

| Kontrollierte Tiefe | CO₂ Laserreflexion | Natürlicher Stopp bei Kupferschichten |

| Hohe Funktionsauflösung | UV Laser (355 nm) | Präzision auch bei kleinen Abmessungen |

| Materialvielfalt | Laser mit mehreren Wellenlängen | Kompatibel mit FR4, Polyimide, PTFE und anderen Substraten |

Pyrocam: Diagnostik für PCB-Prozesse

Laserbasierte Verfahren wie Laser Lift-Off (LLO) und hybrides Bohren werden in der modernen PCB-Fertigung immer wichtiger. Damit steigen die Anforderungen an Strahlqualität, Energieverteilung und räumliche Gleichmäßigkeit des Strahls: Sie alle müssen den Vorgaben jederzeit entsprechen.

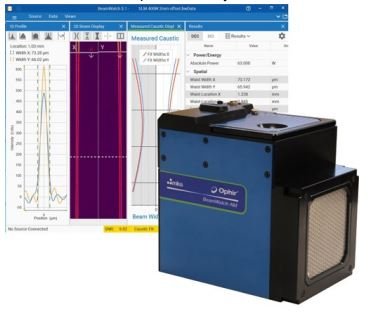

Hier kommt das Ophir® Pyrocam Strahlanalysesystem ins Spiel – eine hochauflösende pyroelektrische Array-Kamera, die speziell entwickelt wurde, um Laserstrahlen im UV- bis IR-Bereich zu erfassen und zu analysieren. Das Analysesystem eignet sich besonders für Multiwellenlängen-Systeme in der PCB-Herstellung.

Bei LLO-Anwendungen, bei denen dünne Filme wie Polyimid von Trägersubstraten abgelöst werden, erfasst und visualisiert das Pyrocam Analysesystem das Strahlprofil des Lasers in Echtzeit. Entspricht das Strahlprofil den Vorgaben, ist die Energie im Laserstrahl gleichmäßig verteilt und unvollständige Ablösungen, Substratverformungen oder thermische Schäden werden vermieden.

Beim UV- und CO₂-Laserbohren unterstützt das Pyrocam Strahlanalysesystem die Strahlausrichtung, Fokusoptimierung und Modenstabilität – entscheidend für saubere Mikro-Vias mit hohem Aspekt Ratio und kontrollierter Tiefe. Für das hybride Bohren ermöglicht die Messlösung eine Dualstrahl-Diagnostik, mit der Ingenieure beide Laserquellen unabhängig überwachen und optimale Leistung während des gesamten Bohrprozesses sicherstellen können.

Mit der zunehmenden Komplexität von PCB-Designs ist die Lasertechnologie längst nicht mehr nur optionales Werkzeug, Laser sind im Fertigungsprozess unverzichtbar. Gleichzeitig sind Messlösungen wie das Pyrocam Strahlanalysesystem nicht mehr nur diagnostische Hilfsmittel. Sie sind ein zentraler Bestandteil, um die Integrität des Fertigungsprozesses bei UV-, CO₂- und hybriden Lasersystemen sicherzustellen. Durch die Echtzeit-Visualisierung des Strahlprofils, die Verifizierung der Ausrichtung und die geschlossene Regelung unterstützt Pyrocam eine gleichbleibende Via-Qualität, minimiert Defekte und gewährleistet reproduzierbare Leistung in der Serienproduktion. In Advanced Packaging- und HDI-Umgebungen bedeutet dies engere Toleranzen und einen höheren Durchsatz – entscheidende Kennzahlen für jeden Hersteller, der die Grenzen der elektronischen Miniaturisierung auslotet.

• Strahlprofilierung

• CO₂

• Industrielle Anwendungen